步进驱动系统介绍

一、数控机床对进给伺服系统的要求1.精度高伺服系统要具备比较好的静态特性和较高的伺服刚度,进而达到较高的定位精度,以保证机床具有较小的定位误差与重复定位误差(目前进给伺服系统的分辨率可达1μm或0.1μm,甚至0.01μm)。同时伺服系统还要具备比较好的动态性能,以保证机床具有较高的轮廓跟随精度。2.响应快、无超调为了更好的提高生产率和保证加工质量,在启、制动时,要求加、减加速度足够大,以缩短伺服系统的过渡过程时间,减小

伺服系统要具备比较好的静态特性和较高的伺服刚度,进而达到较高的定位精度,以保证机床具有较小的定位误差与重复定位误差(目前进给伺服系统的分辨率可达1μm或0.1μm,甚至0.01μm)。同时伺服系统还要具备比较好的动态性能,以保证机床具有较高的轮廓跟随精度。

为了提高生产率和保证加工质量,在启、制动时,要求加、减加速度足够大,以缩短伺服系统的过渡过程时间,减小轮廓过渡误差。一般电动机的速度从零变到最高转速,或从最高转速降至零的时间小于200ms。这就要求伺服系统要快速响应,但又不能超调,否则将形成过切,影响加工质量。同时,当负载突变时,要求速度的恢复时间也要短,且不能有振荡,这样才可以得到光滑的加工表面。

在数控机床中,由于所用刀具、被加工材料、主轴转速以及进给速度等加工:工艺要求各有不同,为保证在任何情况下都能得到最佳切削条件,要求进给驱动系统一定要有足够宽的无级调速范围(通常要大于1:10000)。尤其在低速(如0.01m/min)时,要仍能平滑运动而无爬行现象。而高速的范围要求可达20~100m/min。

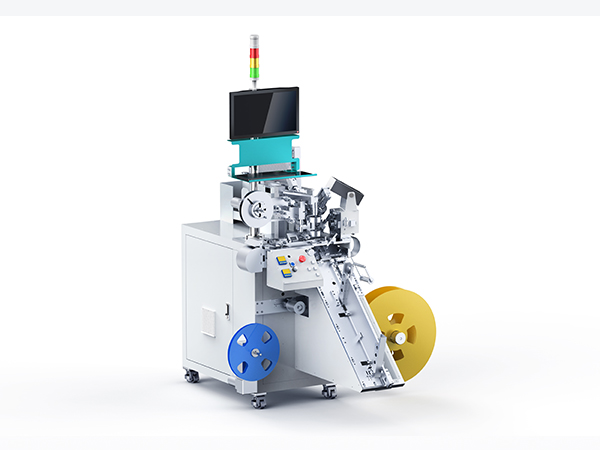

步进驱动系统一般与脉冲增量插补算法相配合,目前均选用功率型步进电动机作为驱动元件。它主要有反应式和混合式两类。反应式价格较低,混合式价格较高,但混合式步进电动机的输出力矩大,运行频率及升降速度快,因而性能更好。为克服步进电动机低频共振的缺点,进一步提升精度,出现了性能更好的带细分功能的步进电动机驱动装置,并得到了广泛的应用。步进驱动系统在我们国家的经济型数控领域和老式机床改造中起到了非常非常重要的作用。

直流伺服系统从20世纪70年代到20世纪80年代中期,在数字控制机床领域占据了主导地位。

大惯量直流电动机拥有非常良好的宽调速特性,其输出转矩大,过载能力强。由于电动机自身惯量较大,与机床传动部件的惯量相当,因此,所构成的闭环系统安到机床上。几乎不需再做调整(只要安装前调整好),使用十分方便。此类电动机大多配有晶闸管全控或半控桥SCR-D调速装置。

为适于部分数字控制机床(如钻床、冲床等)频繁启动、制动及快速定位的要求,又开发了直流中、小惯量伺服电动机以及大功率晶体管脉宽调制(PWM)驱动装置。由于直流伺服电动机用机械(电刷、换向器)换向,因此存在许多缺点。而直流伺服电动机优良的调速特性正是通过机械换向得到的,因而这些缺点无法克服。直流伺服驱动系统目前除了老机床改造时可能保留,其它已很少应用,本书不再介绍。

多年来,人们一直试图用交流电动机代替直流电动机,其困难在于交流电动机很难达到直流电动机的调速性能。进入20世纪80年代以后,由于交流伺服电动机的材料、结构和控制理论与方法的突破性进展,以及微电子技术和功率半导体器件的发展,使交流驱动装置发展非常迅速,目前已取代了直流伺服电动机。

交流伺服电动机与直流伺服电动机相比最大的优点是它不要维护,制造简单,适合于在恶劣环境下工作。目前,交流伺服系统已实现了全数字化,即在伺服系统中,除了驱动级外,全部功能均由微处理器完成,可高速、实时地实现前馈控制、补偿、最优控制、自学功能等功能。

应用于进给驱动的交流伺服电动机有交流同步电动机与异步电动机两大类。由于数字控制机床进给驱动的功率一般不大(数百至数千瓦),而交流异步电动机的调速指标一般不如交流同步电动机,因此大多数进给伺服系统采用永磁式交流同步电动机。

数控机床的开环伺服系统采用功率步进电动机作为执行元件,实现进给运动。与闭环系统相比,它没有位置反馈回路和速度反馈回路,因而不需使用位置、速度测量装置以及复杂的控制调节电路,这使系统的成本大幅度的降低,简单可靠,与机床容易配接,控制使用起来更便捷。因而在对速度,精度要求不太高的中、小型数控机床上得到了广泛的应用。

步进驱动系统没有位置反馈回路与速度反馈回路,通常用于对速度和精度要求不高的中、小型经济型数字控制机床上。

进给脉冲的数量N→定子绕组通电状态变化次数N→步进电动机转子角位移ψ→机床工作台位移量L。据此可很快推得开环系统的脉冲当量(一个进给脉冲对应的工作台位移量)δ:

系统中进给脉冲频率f经驱动放大后就转化为步进电动机定子绕组通电/断电状态变化的频率,因而就决定了步进电动机转子的转速ω,该ω经减速齿轮、丝杠、螺母之后,体现为工作台的进给速度V。进给脉冲频率f→定子绕组通电/断电状态的变化频率f→步进电动机转速ω→工作台的进给速度V。据此可获得开环系统进给速度V为

改变步进电动机输入脉冲信号的循环顺序方向,就可改变步进电动机定子 绕组中电流的通断循环顺序,从而使步进电动机实现正转和反转,相应的工作台进给方向就被改变。

输入脉冲信号的循环顺序方向定子绕组中电流的通断循环顺序电动机的转动方向工作台进给方向。

五、步进电动机(1、2:简要说明,注意与《数字控制机床伺服控制》课程的衔接)

步进电机由转子和定子两部分所组成,下图中三相定子A、B、C,三相每相两极:AA’,BB’,CC’,每极上五个齿。

一转内各实际步距角与理论值之间误差。误差的最大值,称为步距误差。步进电动机的步距误差通常在10’以内。

当步进电动机不改变通电状态时,转子处在不动状态。如果在电动机轴上外加一个负载转矩,使转子按一定方向转过一个角度,此时转子所受的电磁转矩T称为静态转矩,角度q 称为失调角。描述静态时T与q 的关系称矩角特性,如图3-3a所示。该特性上的电磁转矩最大值称为最大静转矩。在静态稳定区内,当外加转矩除去时,转子在电磁转矩作用下,仍能回到稳定平衡点位置。

空载时,步进电动机由静止状态突然启动,并进入不丢步的正常运行的最高频率,称为启动频率或突跳频率。加给步进电动机的指令脉冲频率如大于启动频率,就异常工作。步进电动机在负载(尤其是惯性负载)下的启动频率比空载要低,而且,随着负载加大(在允许范围内),启动频率会促进降低。

步进电动机启动以后,其工作速度能跟踪指令脉冲频率连续上升而不丢步的最高工作频率,称为连续运行频率,其值远大于起动频率。它也随电动机所带负载的性质和大小而异,与驱动电源也有很大关系。

矩频特性T=F(f)是描述步进电动机连续稳定运行时输出转矩与连续运行频率之间的关系的。该特性上每一个频率对应的转矩称为动态转矩。使用时要考虑动态转矩随连续运行频率的上升而下降的特点。

步进电动机的加减速特性是描述步进电动机由静止到工作频率或由工作频率到静止的加、减速过程中,定子绕组通电状态的频率变化与时间的关系。步进电动机的升速和降速特性用加速时间常数Ta和减速时间常数Td来描述,如图3-3c所示。

脉冲分配控制用于控制步进电机的通电运行方式,其作用是将数控装置送来的一系统指令脉冲按照一定的顺序和分配的方法处理,控制各相绕组的通电、断电。

驱动放大电路的功能是将环形分配器发出的TTL电平信号放大至几安培到十几安培的电流.送至步进电动机的各绕组。

3) 根据所选步进电动机的步距角、丝杠的螺距以及所要求的脉冲当量,计算减速齿轮的降速比。

4) 电动机在最快移动速度时,由矩频特性决定的电动机输出转矩要大于负载转矩,并留有余量。

下一篇:步进电机的功能有哪些?